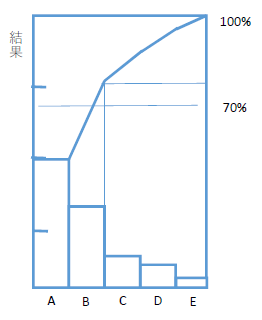

品質管理で著名なジョセフ ・M・ジュラン博士は、製品不良の要因は多くあっても、その主となるものが大きな割合を占めていることから、イタリアの経済学者ヴィルフレド・パレートが発見したパレートの法則にちなんで、棒グラフと折れ線グラフで項目のウエイトを示す図をパレート図と名付けました。

パレート図から要因を絞り込む

パレート図では問題などの現象を、要因などの分類ごとに層別して大きな順に並べ棒グラフにします。上位一位や二位までだけで80%程度を占めることが多く、要因を絞り込むことができます。

80%以上が理想ですが、70%程度を目安にします。もしも上位二位くらいまでで70%程度にならないのであれば、別の層別の仕方を考えてみる必要があります。切り口を変えながら何が重要な要因なのかを特定していきます。

パレート図

円グラフよりもパレート図が便利

主要な要因を特定したいのであれば、割合に焦点があたりますので、円グラフであれば視覚的に割合が読み取れます。しかし実際の値は別に棒グラフを用意するなどしないと視覚的に表せません。

パレート図を使う利点は、割合と特性値が同時に表現できることにあります。

層別がポイント

パレート図を作る前に、まずはQC七つ道具の一つの層別を作ります。層別をしてみて、集中している項目があるかを見ます。ここで集中している項目がないのであれば、別の切り口を考えます。

層別のやり方は様々です。一番大事なのはMECEにすることです。MECEにするために「その他」を入れても良いのですが、「その他」の割合が多いようでは分析はできません。ちょうど良さそうな層別が見つかるまで、色々と試す必要があります。

特性値を見直す

例えばある商品の不具合を層別ごとに件数でまとめたとします。不具合件数が多いという問題に対しての分析として件数でまとめることは必要なことです。

しかし、不具合調査にかかった時間や、不具合により損失が発生した額といった特性値もあります。問題の捉え方を見直すことで、特性値も見直すことも必要です。

効果確認にパレート図を使う

対策後の効果確認としてパレート図を作ることもあります。一位だった要因が、下位になったことを確認することができます。ただ効果は管理特性の目標に対して比較すべきなので、この場合のパレート図は参考程度のものです。

パレート図の作成

前も紹介しましたが、パレート図はExcelで簡単に作ることが出来ます。

コメント